光刻胶(亦称光致抗蚀剂)是集成电路制造中的关键材料,其纯度直接决定光刻图形的质量与芯片良率。随着光刻技术向极紫外(EUV,13.5 nm)工艺节点演进,光刻胶的膜厚均匀性、光学常数稳定性及缺陷控制要求日益严格,Flexfilm费曼仪器全光谱椭偏仪作为一种非接触、高精度的光学薄膜表征工具,在光刻胶工艺段中发挥着关键的监控与优化作用,尤其与材料纯化工艺相辅相成,共同提升光刻胶的综合性能。

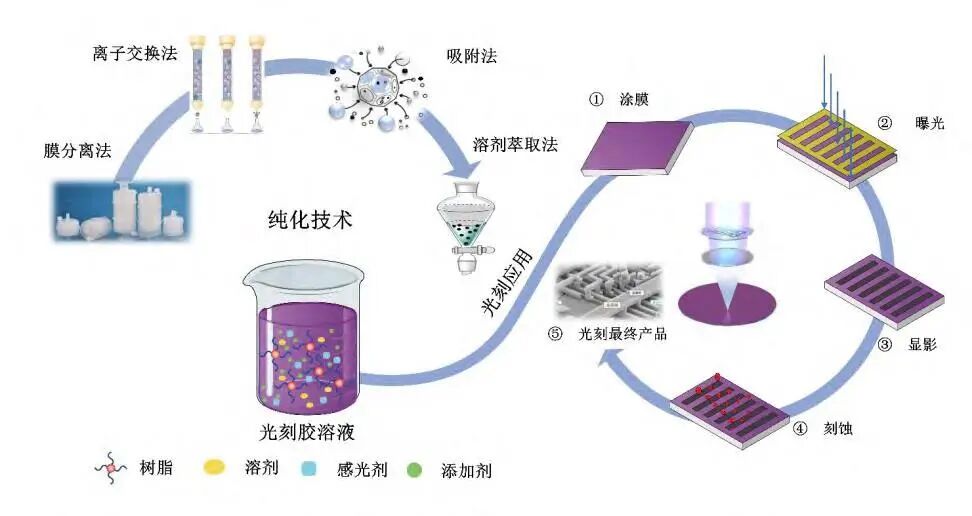

超纯电子级光刻材料的纯化处理方法主要有膜分离法、离子交换法、吸附法和溶剂萃取法等,针对不同的光刻胶原料和光刻胶,所采用的纯化处理方法也不同。本文从光刻胶制备、光刻工艺、光刻胶纯化方法及存在的问题等方面进行分析总结,在此基础上,对技术发展趋势进行了展望。

1

光刻胶的组成分类与应用概况

flexfilm

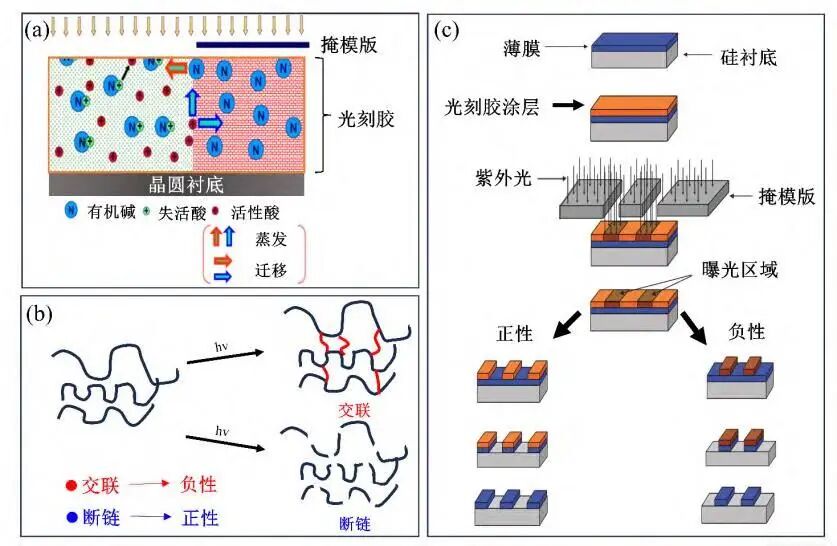

光刻工艺与光刻胶反应机制:(a)光刻胶酸催化反应机制(b)正负性光刻胶光化学反应分子结构对比(c)光刻工艺示意图

光刻胶为聚合物基复配体系,主要包括溶剂(占50–90%)、树脂(10–40%)、感光剂(1–6%)及少量添加剂。根据曝光区域的溶解性差异,可分为正性胶与负性胶:正性胶曝光后曝光区溶于显影液,图形精度高,是目前主流;负性胶则通过交联形成不溶区域。

在应用方面,光刻胶广泛用于半导体、液晶显示(LCD)和印刷电路板(PCB)制造。我国在PCB光刻胶领域已形成一定产能,但在半导体高端光刻胶(如KrF、ArF、EUV)方面仍严重依赖进口,EUV光刻胶尚处研发阶段,国产化进程亟待突破。

2

光刻工艺中的胶层缺陷与纯化必要性

典型光刻工艺的过程

典型光刻流程包括涂胶、软烘、曝光、后烘、显影等多道工序。若胶液中存在颗粒或金属离子杂质,易引发三类缺陷:

凸起缺陷:因杂质干扰显影,造成图形局部凸起;

针孔缺陷:因遮光颗粒阻碍曝光,形成微孔;

暗斑缺陷:因掩模污染导致曝光区出现暗区。

这些缺陷会显著降低图形保真度与产品良率,因此必须对光刻胶原料及成品进行高效纯化。

3

光刻胶材料纯化关键技术进展

flexfilm

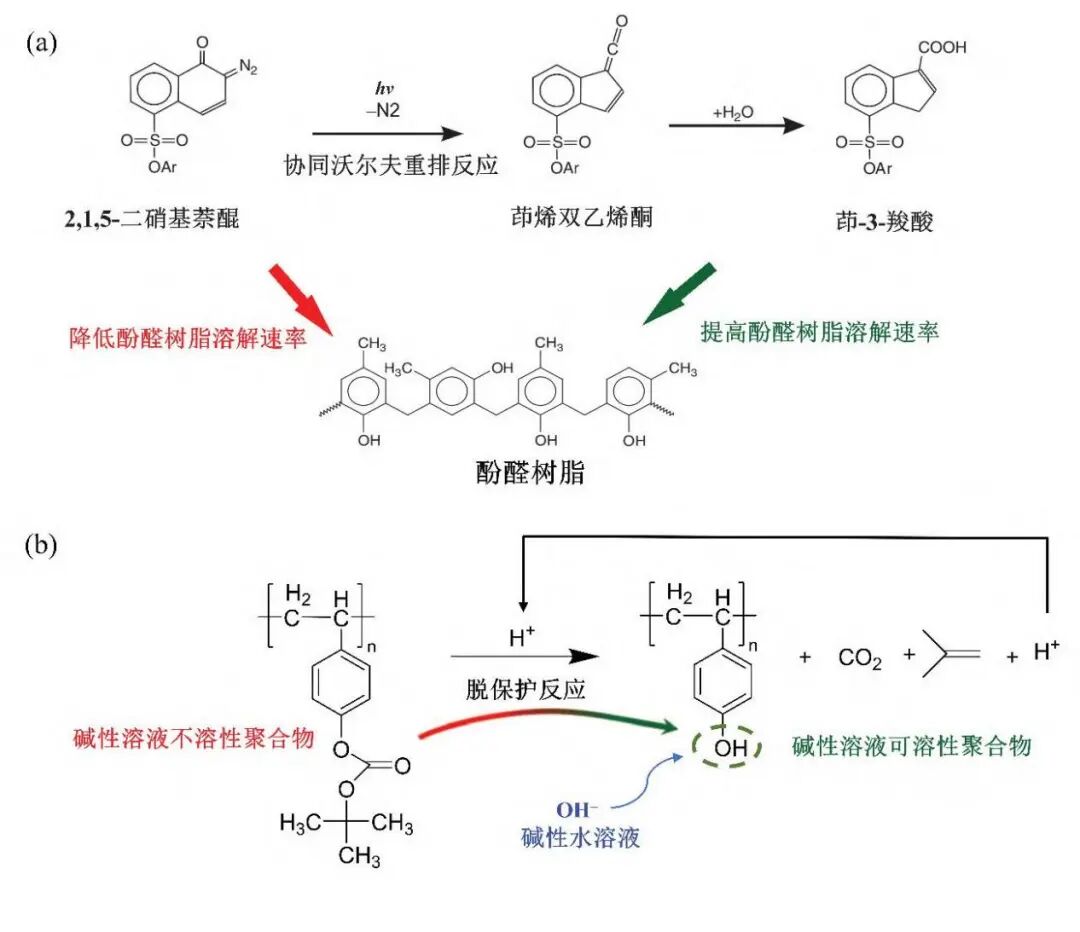

光刻胶图形化过程反应机制

纯化主要面向光刻胶树脂、溶剂、光产酸剂(PAG)及最终胶液,目标是去除颗粒物与金属离子,使其满足超纯电子化学品标准(如SEMI C12级以上,金属离子浓度低于10⁻¹² g/mL)。

光刻化学品中的有机杂质和金属杂质

树脂纯化

树脂决定光刻胶基本性能,其杂质主要包括未聚合单体、低聚物及金属离子。

去除单体与低聚物:常用溶剂萃取(如甲醇、正己烷)及膜过滤。近年来发展的溶剂萃取–陶瓷超滤耦合工艺,提高了分离效率并减少溶剂消耗。

去除金属离子:离子交换法虽有效,但存在再生频繁、周期长等问题。液相萃取–离心分离组合技术可实现连续运行,将处理时间从数十小时缩短至数小时,更适合规模化生产。

溶剂纯化

PGMEA(丙二醇甲醚醋酸酯)为代表溶剂,需达电子级纯度。传统离子交换法易引起溶剂水解;螯合树脂则可避免该问题。膜技术因精度高、运行稳,成为主流方案,如尼龙膜可吸附金属离子,经表面改性后可进一步提升性能。此外,绿色合成工艺(如反应蒸馏耦合变压精馏)可直接制备高纯溶剂,减少后续纯化负担。

光产酸剂(PAG)纯化

PAG是化学增幅胶的核心,合成中易残留酸性杂质与金属离子。纯化方式包括水洗、离子交换、重结晶及组合工艺。例如通过络合吸附与溶剂萃取联用,可有效去除镁、钨等金属杂质。

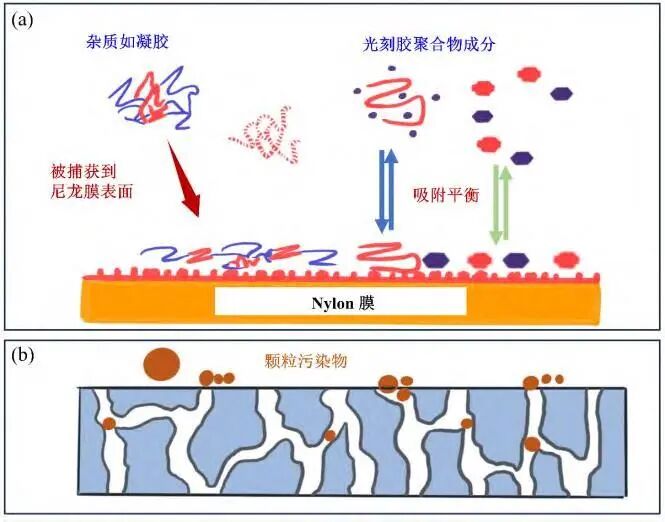

膜过滤法去除颗粒污染物机制(a)尼龙膜吸附示意图(b)颗粒筛分示意图

光刻胶溶液纯化

成品胶液需进一步去除颗粒与金属离子。

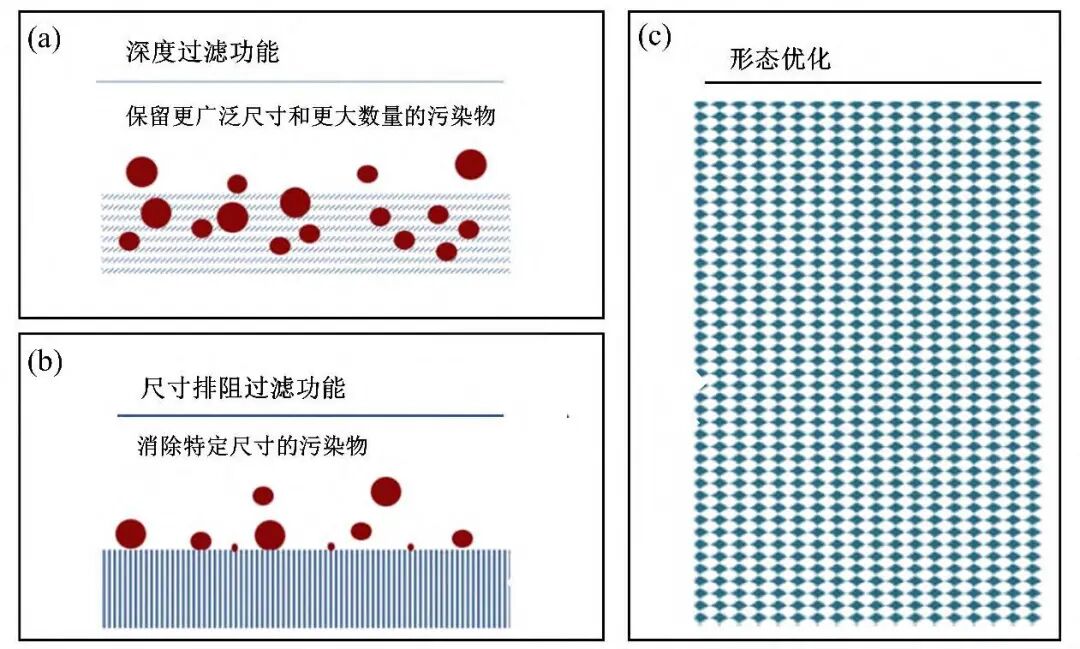

颗粒去除:主要依靠膜过滤,常用尼龙、UPE、PTFE等膜材。通过表面改性(如引入吸附基团)或梯度孔道设计,可提升对凝胶及有机污染物的截留效果。

金属离子去除:除传统离子交换与吸附法外,功能化滤膜成为重要方向。例如羧基改性尼龙膜兼具吸附与离子交换功能,且不释放酸性物质;采用树脂固化微床的过滤器可实现金属离子浓度降至10⁻¹² g/mL级别。生产中常采用多级串联工艺,同步净化颗粒与离子杂质。

4

椭偏仪在光刻胶工艺段的主要应用

flexfilm

在光刻胶涂布、烘烤及曝光前后工艺环节中,椭偏仪主要用于以下方面:

膜厚与均匀性测量

光刻胶旋涂后需快速、精确测定胶膜厚度及其在晶圆表面的分布均匀性。椭偏仪通过分析偏振光与薄膜相互作用后的振幅比与相位差,可实时获取纳米级膜厚数据,为工艺调整提供依据。尤其在化学增幅型光刻胶中,膜厚均匀性直接影响曝光后酸扩散行为与图形轮廓。

光学常数(n、k)监测

光刻胶的光学常数(折射率n与消光系数k)是曝光模拟与工艺窗口评估的关键参数。椭偏仪可在不同波长(如193 nm、EUV对应波长)下测量光刻胶的n、k值,用于监控材料批次一致性、烘烤工艺稳定性以及曝光过程中的光吸收特性变化。

工艺相关变化分析

在软烘、曝光后烘烤等热处理过程中,光刻胶会发生交联、脱保护等化学变化,导致膜厚收缩与光学性质改变。椭偏仪可动态跟踪这些变化,辅助优化烘烤温度与时间,减少因工艺波动引起的图形偏差。

光刻胶材料纯化与椭偏监控的协同关系

光刻胶纯化旨在去除树脂、溶剂、光产酸剂及最终胶液中的颗粒物与金属离子杂质,其效果直接影响胶膜的光学均匀性与缺陷密度。椭偏仪可在纯化前后对材料进行表征,形成“纯化–表征–工艺调整”的闭环控制。

5

纯化技术进展与椭偏表征的融合趋势

光刻胶工艺

当前光刻胶纯化技术正向绿色高效、功能化集成方向发展:

膜技术功能化:如尼龙膜、UPE膜经表面改性后兼具过滤与吸附功能,可选择性去除金属离子与有机污染物。椭偏仪可用于评价改性膜处理后胶膜的光学均匀性,验证纯化效果。

工艺耦合化:萃取–离心、离子交换–膜分离等多工艺联用,提升纯化效率。椭偏仪可对多级纯化中间产物进行快速光学表征,优化工艺参数。

材料–工艺协同优化:通过椭偏仪系统测量光刻胶在不同纯化阶段的光学响应,建立“材料纯度–光学性能–图形质量”关联模型,推动纯化工艺的精准调控。

光刻胶纯化是保障集成电路制造良率与性能的关键环节。随着EUV光刻等先进技术发展,纯化工艺正朝着更高精度、更高效率、更绿色可持续的方向演进。通过材料创新、工艺优化与系统集成,将有力支撑高端光刻胶的自主可控与产业升级。

Flexfilm费曼仪器全光谱椭偏仪

flexfilm

Flexfilm费曼仪器全光谱椭偏仪拥有高灵敏度探测单元和光谱椭偏仪分析软件,专门用于测量和分析光伏领域中单层或多层纳米薄膜的层构参数(如厚度)和物理参数(如折射率n、消光系数k)

- 先进的旋转补偿器测量技术:无测量死角问题。

- 粗糙绒面纳米薄膜的高灵敏测量:先进的光能量增强技术,高信噪比的探测技术。

- 秒级的全光谱测量速度:全光谱测量典型5-10秒。

- 原子层量级的检测灵敏度:测量精度可达0.05nm。

Flexfilm费曼仪器全光谱椭偏仪能非破坏、非接触地原位精确测量超薄图案化薄膜的厚度、折射率,结合费曼仪器全流程薄膜测量技术,助力半导体薄膜材料领域的高质量发展。