固态变压器(SST)关键技术架构与国产化供应链深度研究报告

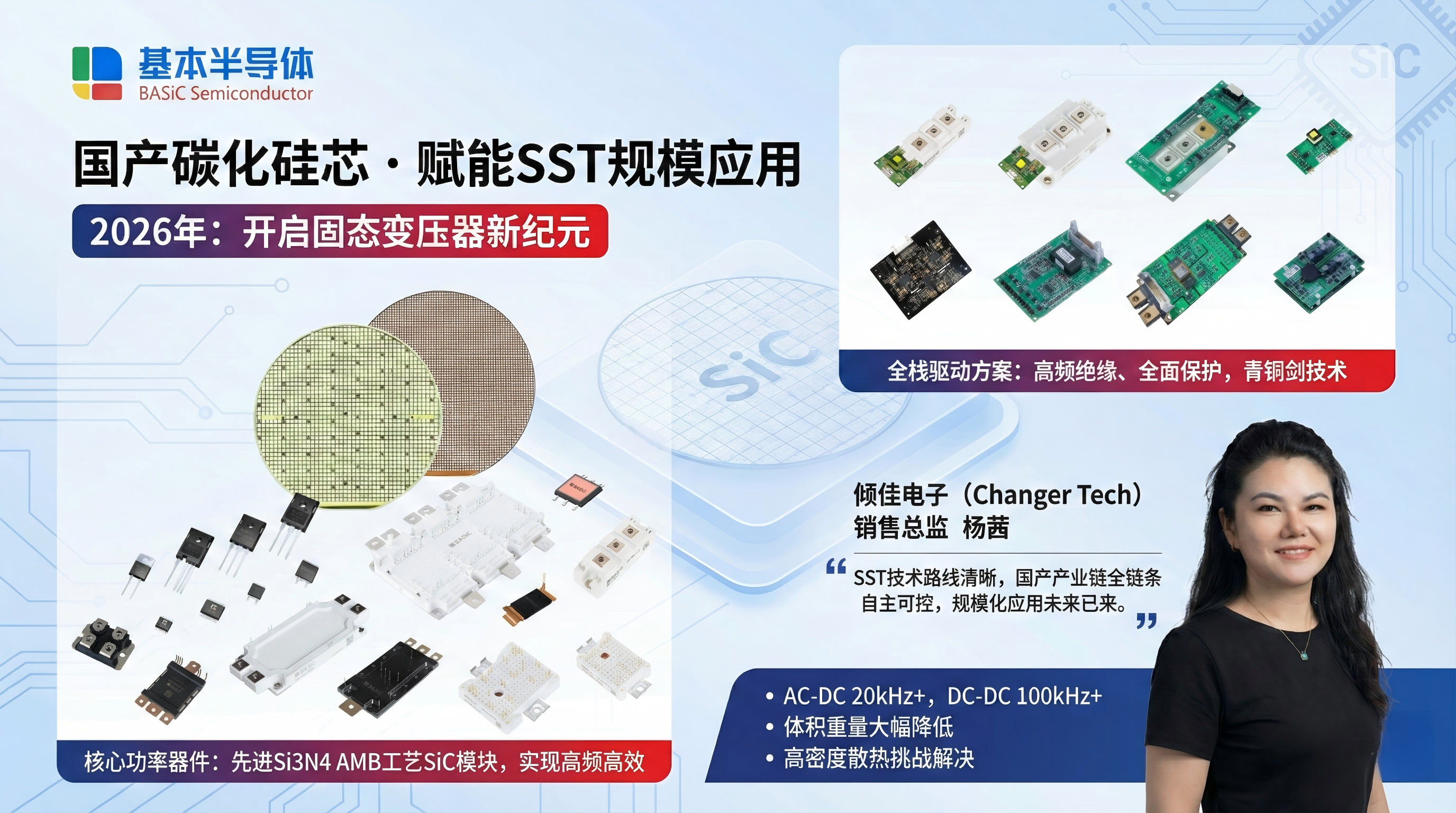

BASiC Semiconductor基本半导体一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 绪论:电网现代化背景下的固态变压器SST演进

随着全球能源结构的深刻转型,以“源网荷储”深度互动为特征的新型电力系统正在加速构建。在此背景下,传统的工频配电变压器(Line Frequency Transformer, LFT)凭借其高可靠性和低成本,虽然在过去一个世纪中奠定了电网的基础,但其体积庞大、功能单一、无法控制潮流且缺乏直流接口的物理特性,已逐渐成为制约智能电网发展的瓶颈。固态变压器(Solid State Transformer, SST),亦称电力电子变压器(Power Electronic Transformer, PET),作为一种集成了高频电力电子变换技术与高频磁性元件的智能能源路由器,正处于从实验室走向规模化工程应用的关键突破期 。

SST固态变压器的核心价值在于其“技术红利”:通过提升工作频率实现磁性元件的微型化(体积/重量减少),通过全控型器件实现电压、频率、相位和潮流的灵活调控,并天然提供交直流混合接口,完美适配光伏、储能、电动汽车充电桩等直流源荷的接入需求 。然而,SST固态变压器的工程化面临着效率、绝缘、散热及电磁兼容(EMI)等严峻挑战。

近年来,以碳化硅(SiC)为代表的第三代宽禁带半导体技术的成熟,为SST突破效率和功率密度极限提供了物理基础。与此同时,中国本土半导体产业链的崛起,特别是以基本半导体(BASiC Semiconductor)为代表的SiC功率模块厂商和以青铜剑技术(Bronze Technologies)为代表的驱动解决方案提供商,正在重塑SST的成本结构与供应链安全格局。倾佳电子杨茜将从拓扑选择、频率特性、工程难点及供应链协同四个维度,对SST技术体系进行详尽剖析。

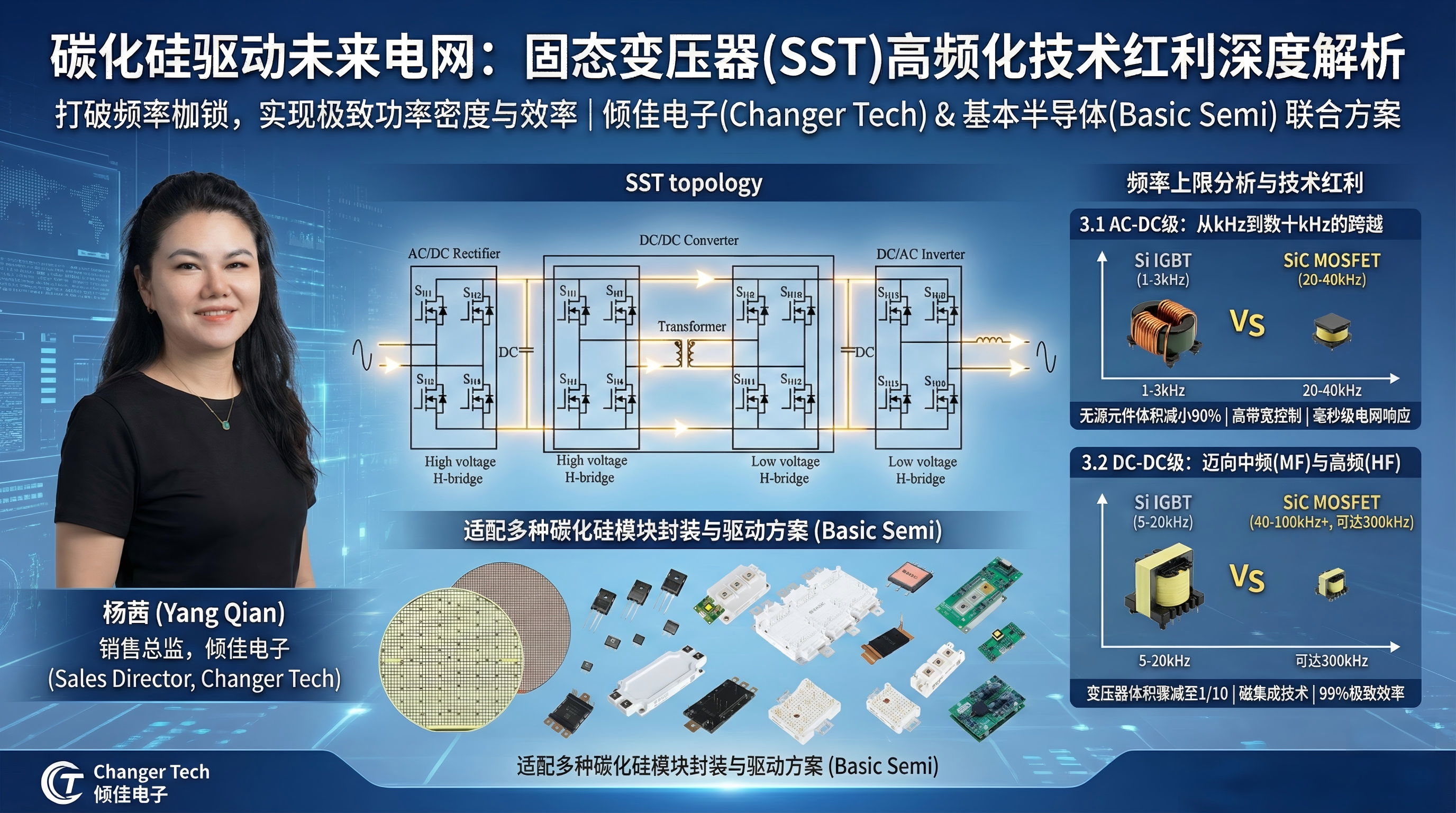

2. SST固态变压器 拓扑架构的主流选择与演进逻辑

SST的拓扑选择是系统设计的首要环节,其决定了装置的效率上限、控制复杂度、模块化程度以及对现有电网的适应性。目前,面向中压配电网(10kV/35kV)的主流SST架构普遍采用模块化级联型结构,主要包含AC-DC整流级、DC-DC隔离级和DC-AC逆变级(若需交流输出)三部分。

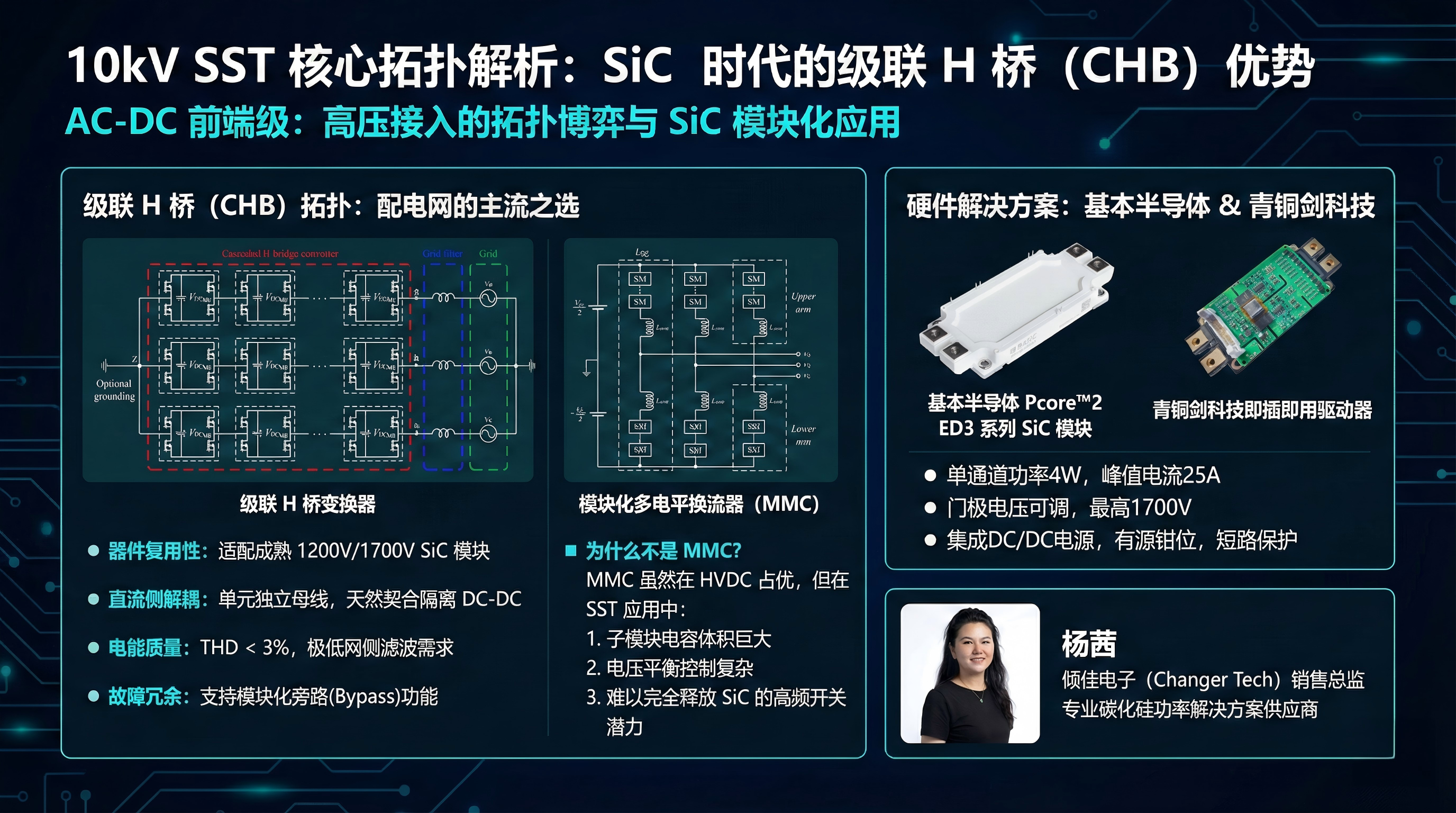

2.1 AC-DC 前端级:高压接入的拓扑博弈

AC-DC级直接面对中压电网,需承受数千伏至数十千伏的高压,同时负责网侧电流整形(PFC)和直流母线电压稳压。在这一层级,**级联H桥(Cascaded H-Bridge, CHB)与模块化多电平换流器(Modular Multilevel Converter, MMC)**是两大竞争方案。

2.1.1 级联H桥(CHB)拓扑:配电网的主流之选

CHB拓扑通过将多个低压H桥功率单元在交流侧串联,以“搭积木”的方式承受中高压,而在直流侧各单元相互独立。

技术机理:对于10kV配电网,若采用1200V或1700V耐压的SiC MOSFET模块,每相通常需要串联10-12个功率单元。每个单元实际上是一个单相PWM整流器。通过载波移相调制(Carrier Phase Shifted PWM),各单元的开关纹波在网侧相互抵消,从而以较低的单元开关频率合成出极高频率的等效网侧电压波形,大幅降低了对网侧滤波电感的需求 。

核心优势:

器件复用性:CHB结构允许直接采用成熟度最高、成本最优的1200V/1700V工业级SiC模块(如基本半导体的Pcore™2 ED3系列或34mm/62mm标准封装模块),避免了对尚不成熟的10kV+高压SiC器件的依赖 。

直流侧解耦:每个H桥单元拥有独立的直流母线,这天然契合了SST中间级DC-DC隔离变换器的输入需求,便于实现模块化设计和故障冗余控制(Bypass功能) 。

电能质量:多电平阶梯波形天然具备低谐波特性(THD通常<3%),无需笨重的无源滤波器即可满足并网标准 。

2.1.2 模块化多电平换流器(MMC):HVDC技术的下沉

MMC在输电领域占据统治地位,其通过子模块(半桥或全桥)的级联和桥臂电感的环流抑制来实现高压变换。

对比分析:虽然MMC无需隔离的直流侧电源即可运行,但在SST应用中,其复杂的电容电压平衡控制和低频纹波抑制需求导致子模块电容体积巨大。相比之下,CHB在配电网SST中的控制逻辑更为直接,且配合高频DC-DC级时,更能发挥SiC的高频优势。因此,在目前的10kV SST工程实践中,CHB架构占据了绝对的主流地位 。

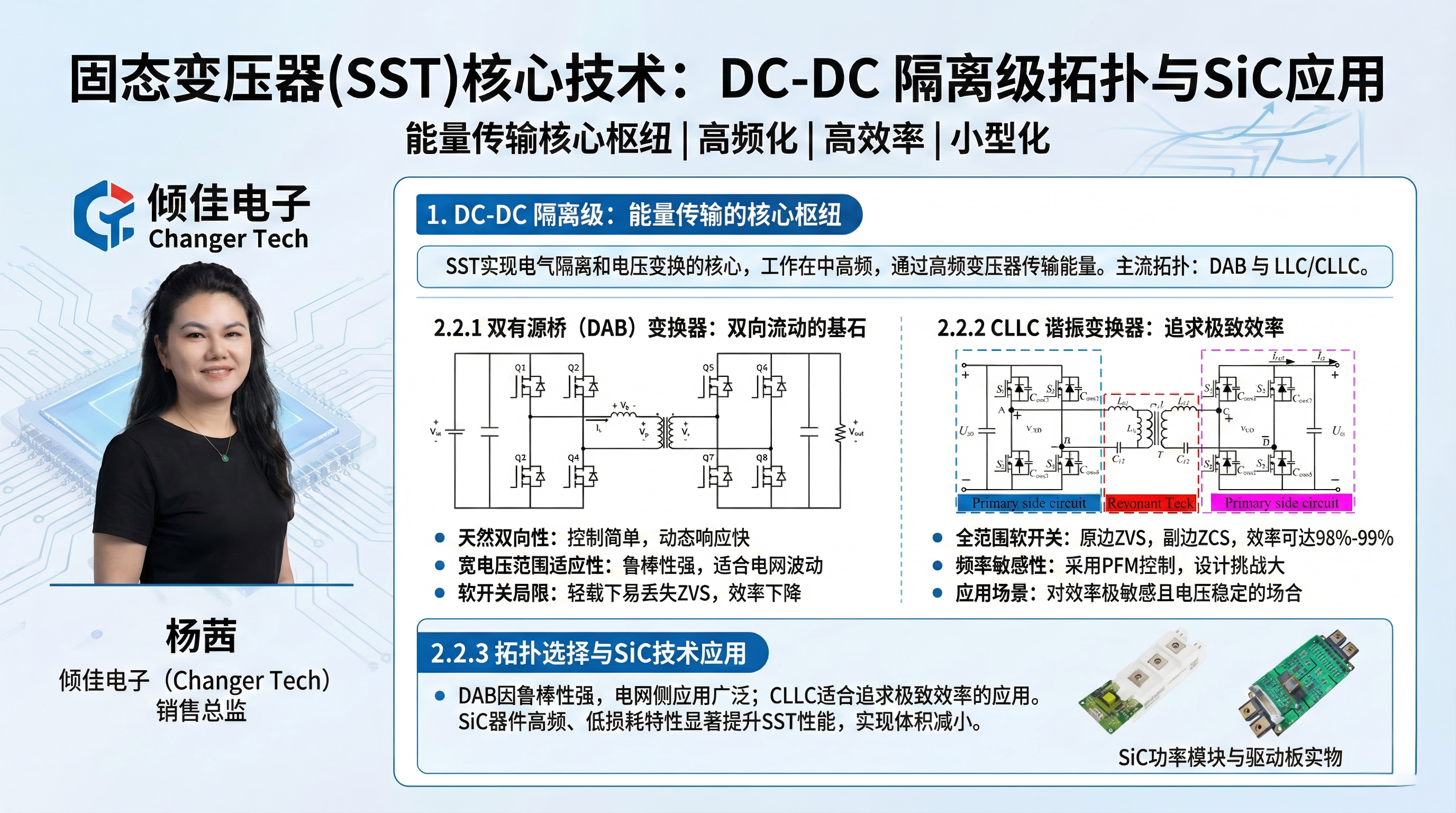

2.2 DC-DC 隔离级:能量传输的核心枢纽

DC-DC级是SST实现电气隔离(Galvanic Isolation)和电压等级变换的核心,也是实现体积减小的关键。该级通常工作在中高频(MF/HF),通过高频变压器传输能量。主流拓扑集中在双有源桥(Dual Active Bridge, DAB)和谐振变换器(LLC/CLLC) 。

2.2.1 双有源桥(DAB)变换器:双向流动的基石

DAB拓扑由原、副边两个全桥电路和一个高频变压器(及辅助电感)构成,通过控制原副边电压的移相角来调节功率流向和大小 。

技术特性:

天然双向性:DAB天生支持能量双向流动,且控制变量单一(移相角),动态响应快,非常适合需要频繁进行功率双向调节的储能和V2G应用 。

宽电压范围适应性:在宽范围的输入输出电压比下,DAB仍能保持较好的控制稳定性,适合电网电压波动较大的场景。

软开关局限:DAB利用漏感电流实现零电压开通(ZVS),但在轻载或电压比偏离额定值较大时,容易丢失ZVS特性,导致开关损耗激增,效率下降 。

2.2.2 CLLC 谐振变换器:追求极致效率

CLLC是LLC谐振变换器的双向改进版,采用了对称的谐振网络结构(原副边均包含电容和电感)。

技术特性:

全范围软开关:CLLC能够在原边实现ZVS开通,在副边实现ZCS(零电流)关断,且软开关范围覆盖从零载到满载的绝大部分区域。这使得其峰值效率往往高于DAB,可达98%-99% 。

频率敏感性:CLLC通常采用调频控制(PFM)。在SST应用中,宽范围的频率变化会给高频变压器和EMI滤波器的设计带来巨大挑战,容易引发磁性元件的偏磁或谐振点漂移问题 。

2.2.3 拓扑选择定论

结合SiC器件特性,DAB拓扑因其控制简单、鲁棒性强且易于实现模块并联均流,目前在电网侧SST中应用最为广泛。而在对效率极其敏感且电压相对稳定的应用(如数据中心供电或特定工况的充电站),CLLC则更受青睐 。

3. 开关频率上限分析与SiC带来的技术红利

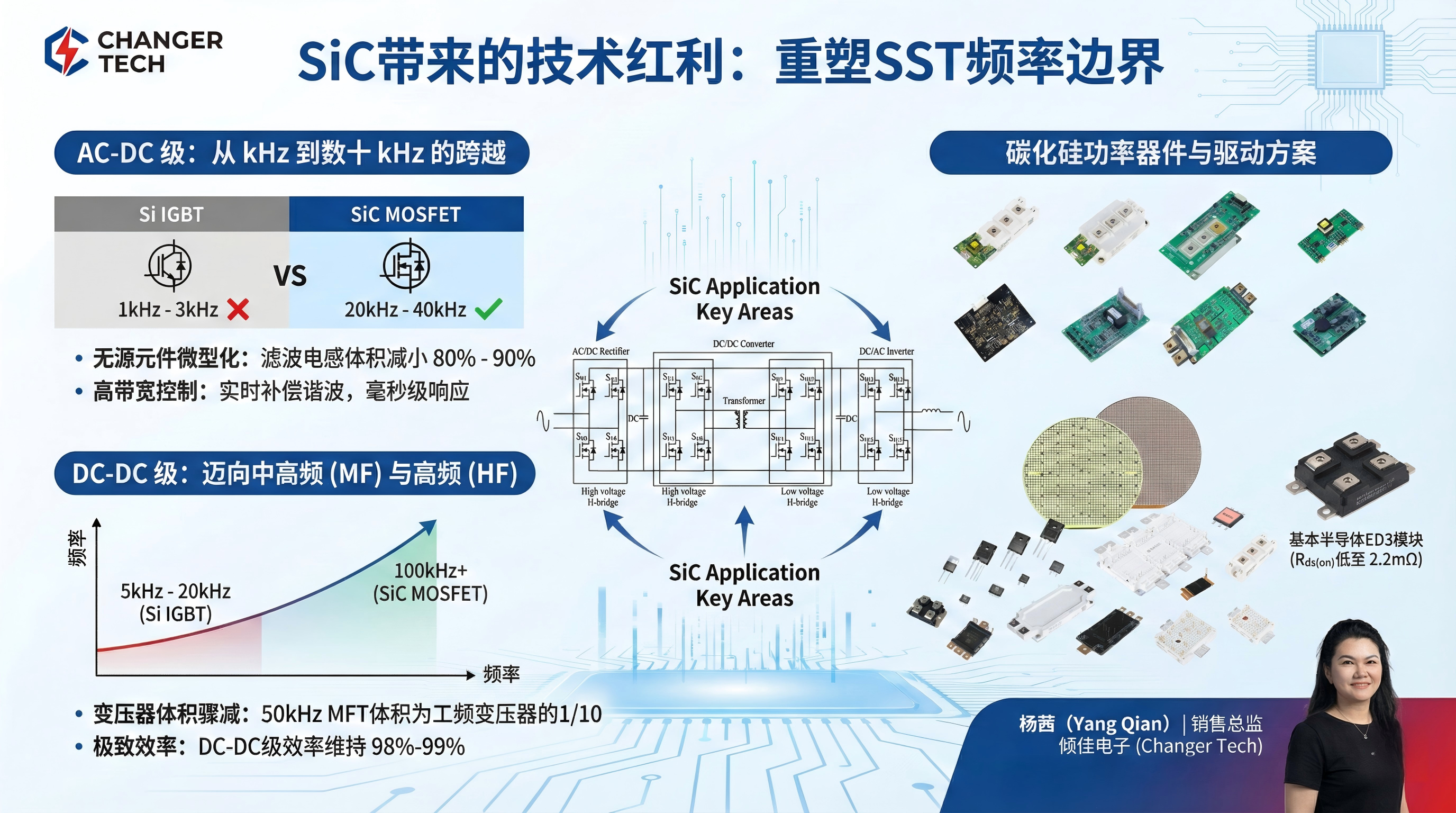

SiC功率器件的引入,打破了硅基(Si IGBT模块)时代的频率枷锁,是SST实现“固态”优势的物理基础。

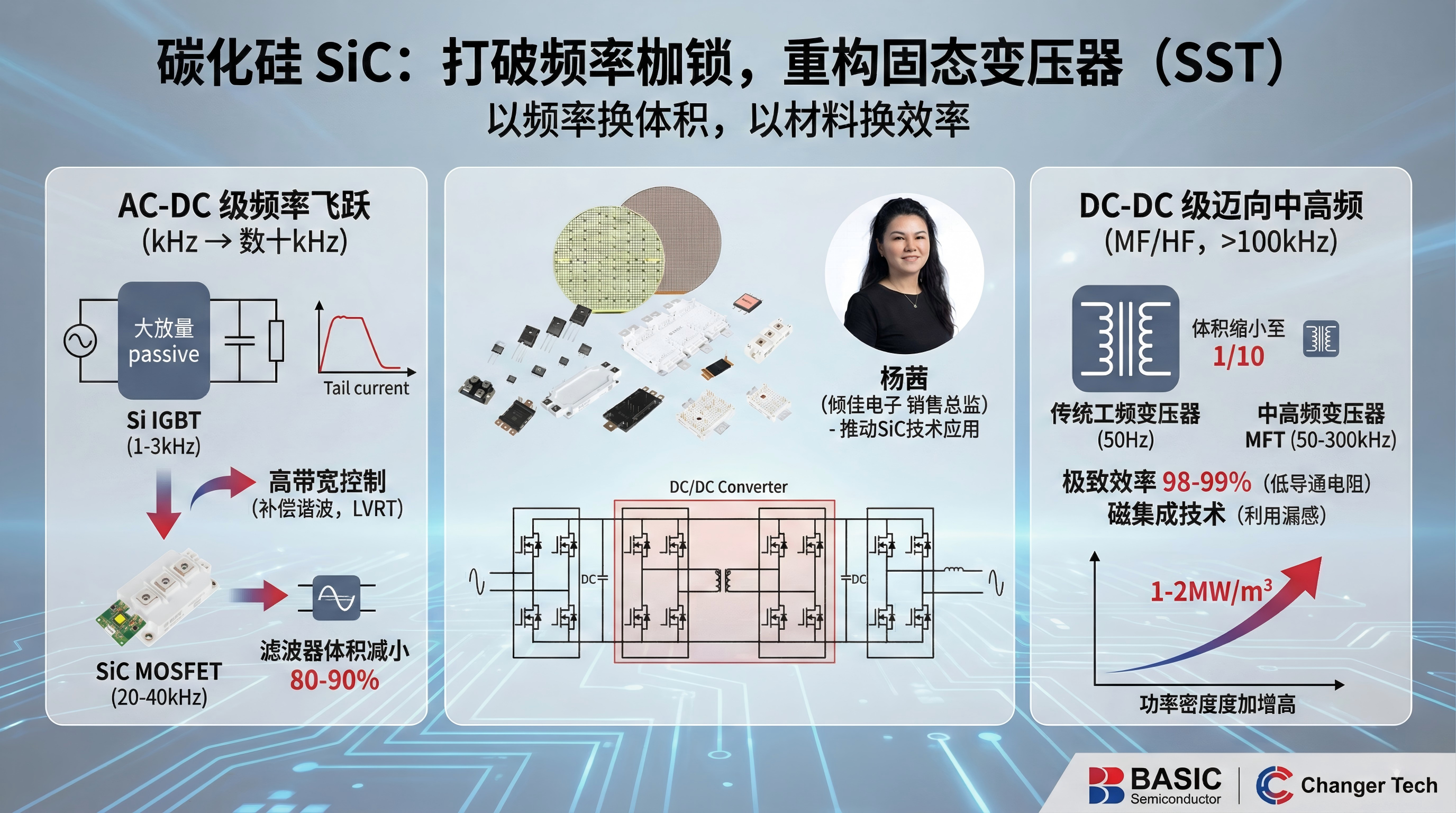

3.1 AC-DC 级开关频率:从kHz到数十kHz的跨越

在CHB架构下,AC-DC级通常采用硬开关或准谐振软开关模式。

频率上限分析:

Si IGBT时代:传统中压变频器或SST原型机受限于IGBT的拖尾电流(Tail Current)和巨大的开关损耗,单管开关频率通常被限制在 1kHz - 3kHz。强行提升频率将导致散热系统体积呈指数级增长,抵消了高频化的收益 。

SiC MOSFET时代:采用国产1200V SiC MOSFET(如基本半导体BMF540R12MZA3),由于其极低的开关损耗(Eon/Eoff)和无反向恢复电流的体二极管特性,单模块的开关频率可轻松提升至 10kHz - 40kHz 。

系统级限制:尽管器件本身支持更高频率(>100kHz),但AC-DC级的频率上限受限于EMI发射标准、网侧LCL滤波器的寄生参数以及dv/dt对绝缘系统的冲击。目前的工程实践中,20kHz - 40kHz 是一个兼顾体积与EMI成本的“黄金平衡点” 。在此频率下,多电平移相后的等效频率可达数百kHz,输出波形极度逼近正弦波。

技术红利:

无源元件微型化:从2kHz提升至20kHz,网侧滤波电感的体积可减小 80% - 90% 。这不仅降低了铜耗和铁耗,还极大地减轻了设备重量,使得SST的功率密度达到1-2MW/m³成为可能 。

高带宽控制:高开关频率意味着更高的控制带宽(Control Bandwidth)。这赋予了SST强大的电网辅助服务能力,如能够实时补偿高达50次以上的谐波,或在毫秒级时间内响应电网电压暂降(Low Voltage Ride Through, LVRT),这是传统变压器无法企及的 。

3.2 DC-DC 级开关频率:迈向中频(MF)与高频(HF)

DC-DC级由于具备软开关(ZVS/ZCS)条件,是发挥SiC高频性能的主战场。

频率上限分析:

Si IGBT限制:即便在软开关条件下,IGBT的关断拖尾效应仍限制其频率在 5kHz - 20kHz 。

SiC MOSFET突破:SiC MOSFET的高速开关特性使其在DAB或CLLC拓扑中,主流工作频率跃升至 40kHz - 100kHz 。部分基于小电流模块(如基本半导体34mm模块)的先锋设计甚至探索 150kHz - 300kHz 的频段 。

瓶颈转移:此时,频率的上限不再是功率半导体,而是中高频变压器(MFT) 。铁氧体(Ferrite)或纳米晶(Nanocrystalline)磁芯在高频下的磁滞损耗(Core Loss)随频率呈指数增长(P∝fβ),且利兹线(Litz wire)的邻近效应(Proximity Effect)会导致绕组交流电阻急剧上升。此外,高频下的绝缘介质损耗发热也是不容忽视的限制因素 。

技术红利:

变压器体积骤减:根据变压器缩放定律(Scaling Laws),体积与频率成反比(V∝1/f0.75)。50kHz的MFT体积仅为50Hz工频变压器的1/10甚至更小,这是SST实现轻量化的核心来源 。

磁集成技术:当频率超过50kHz时,变压器的漏感(Leakage Inductance)可以被设计利用作为DAB或CLLC所需的谐振电感,从而省去了独立的谐振电感器,进一步提升了功率密度 。

极致效率:得益于SiC的低导通电阻(如基本半导体ED3模块Rds(on)低至2.2mΩ)和软开关技术,DC-DC级在保持高频的同时,仍能实现 98%-99% 的转换效率,这对于维持SST整机效率与传统变压器竞争至关重要 。

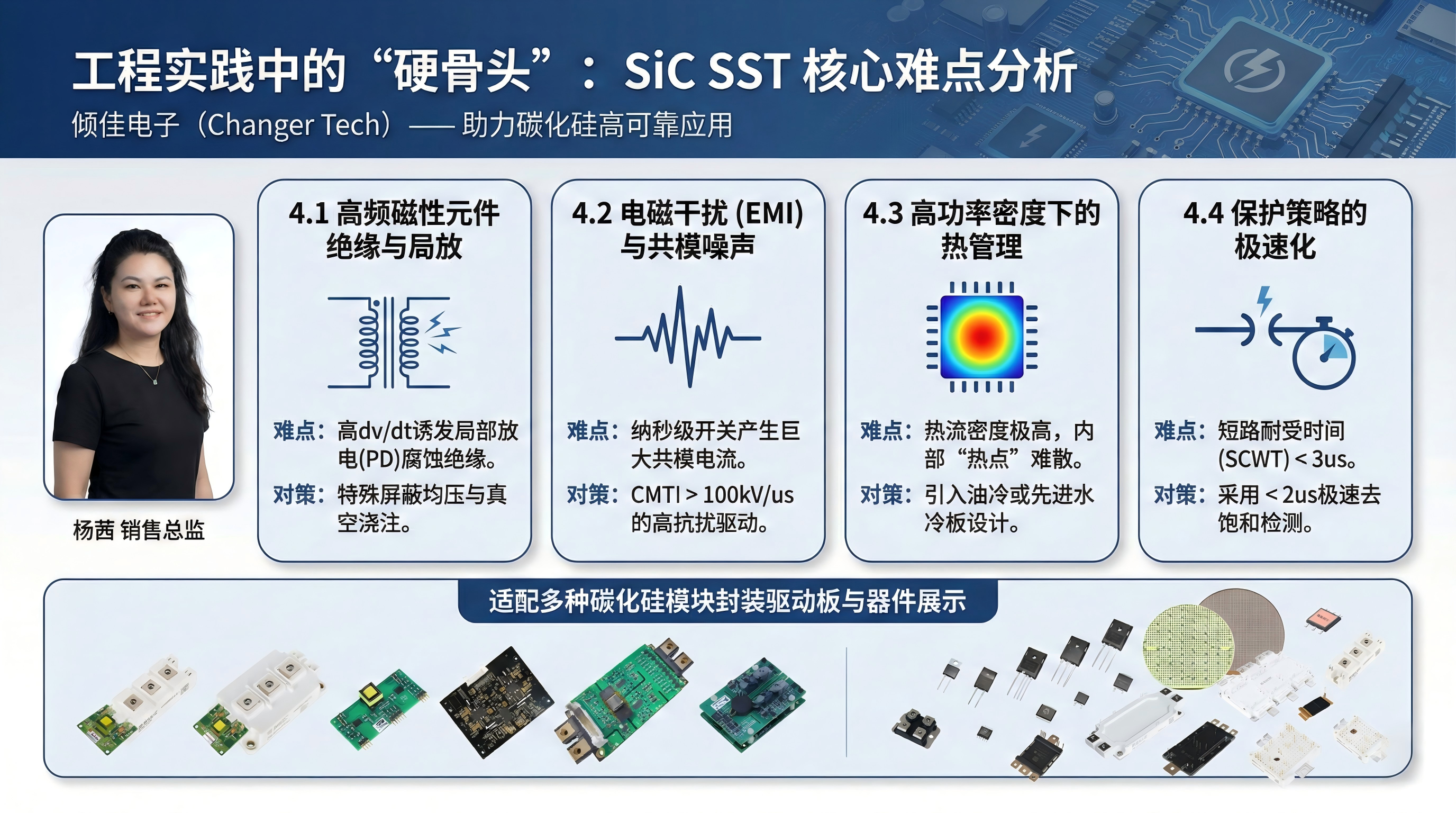

4. 工程实践中的“硬骨头”:核心难点分析

尽管SiC SST理论优势巨大,但将其从样机转化为高可靠性的工业产品,面临着多项工程挑战。

4.1 高频磁性元件的绝缘与局部放电

MFT是SST中最薄弱的环节。与承受工频正弦波的传统变压器不同,SST中的变压器绕组承受的是高频(几十kHz)、高压(数kV)、高dv/dt(>50kV/us)的方波电压。

难点:高频高dv/dt会在绕组内部产生极不均匀的电压分布,导致局部电场强度过高。这极易在绝缘材料的气隙或杂质处诱发局部放电(Partial Discharge, PD) 。高频下的PD会以极快的速度腐蚀绝缘层,导致匝间短路或对地击穿 。

对策:需要采用特殊的绝缘结构设计(如屏蔽层均压)、高性能绝缘材料(如耐电晕漆包线、环氧树脂真空浇注)以及严格的无PD设计裕度,但这大幅增加了制造工艺难度和成本 。

4.2 电磁干扰(EMI)与共模噪声

SiC器件的纳秒级开关速度(Turn-on/off < 50ns)是把双刃剑。

难点:极高的dv/dt通过功率模块底板与散热器之间的寄生电容,耦合出巨大的共模电流(Common Mode Current) 。这些高频噪声不仅会污染电网,更会干扰控制器、传感器,甚至直接导致驱动电路误动作(False Triggering),引发直通炸机 。

对策:必须在系统层面进行精细的EMI滤波器设计,采用共模扼流圈,并要求驱动器具备极高的共模瞬态抗扰度(CMTI),通常要求 >100kV/us 。

4.3 高功率密度下的热管理

SST将兆瓦级的功率变换压缩在极小的空间内,损耗密度(W/cm³)比传统变压器高出数个数量级。

难点:SiC芯片面积小,热流密度极高,对散热器的均温性能要求苛刻。更棘手的是MFT的热管理,由于磁芯和绕组被绝缘材料包裹,内部热点(Hotspot)难以通过风冷导出,往往需要采用油冷或更复杂的水冷板夹层设计,这引入了泄漏风险和维护难题 。

4.4 保护策略的极速化

SiC MOSFET芯片面积小,热容小,其短路耐受时间(Short Circuit Withstand Time, SCWT)通常仅为2-3us,远低于IGBT的10us。

难点:传统的去饱和检测(Desat)电路往往响应太慢。如果驱动器不能在1-2us内检测并切断短路电流,SiC模块将瞬间因过热而失效。这对驱动器的检测速度和抗干扰能力提出了极限要求 。

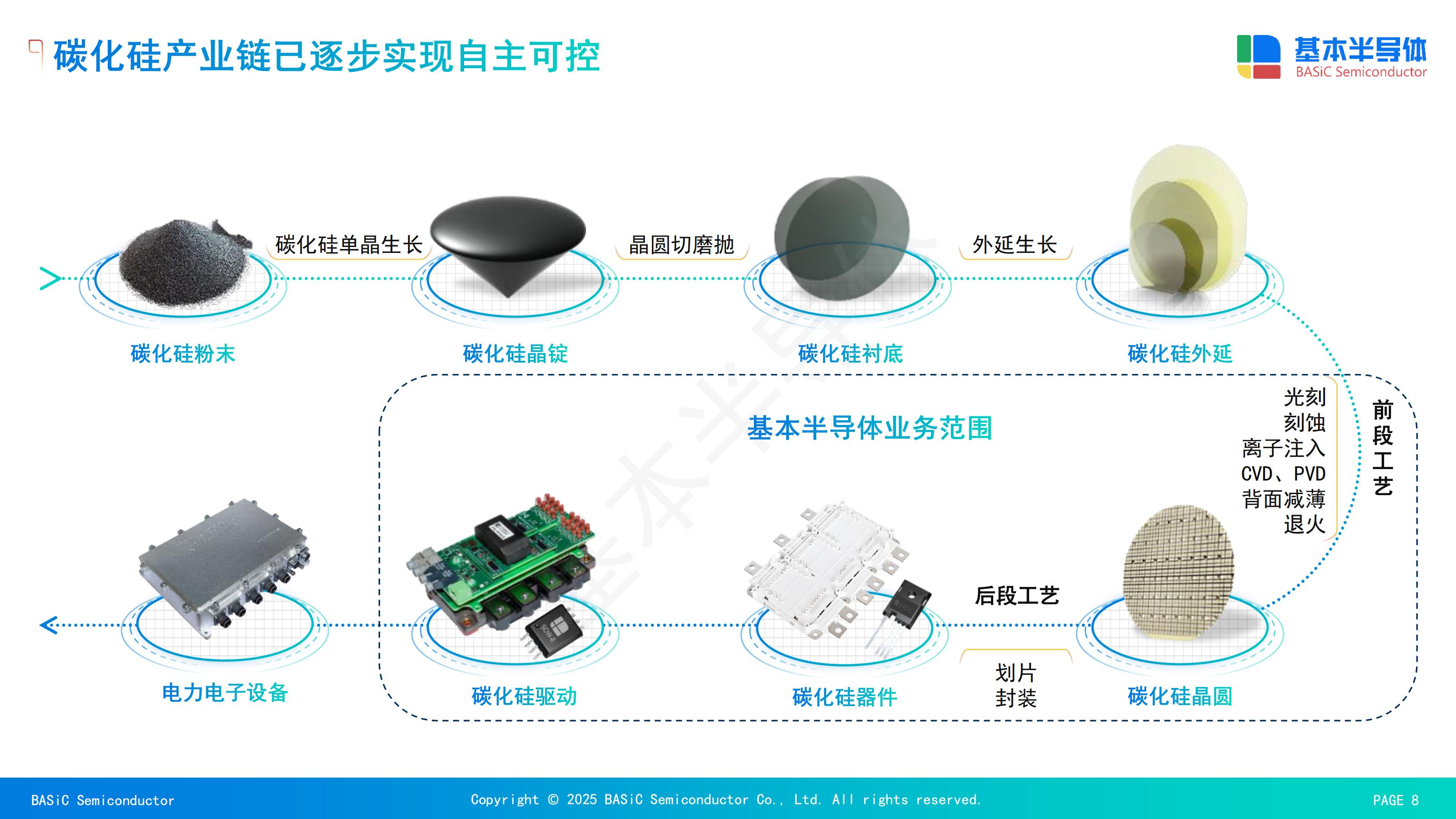

5. 国产供应链成熟度分析:破局与支撑

SST固态变压器的规模化应用前提是成本可控与供应链安全。近年来,中国本土SiC产业链的成熟,特别是以基本半导体和青铜剑技术为代表的企业的崛起,为SST固态变压器的国产化铺平了道路。

5.1 SiC功率模块:基本半导体(BASiC Semiconductor)的突破

基本半导体作为国内第三代半导体领军企业,其工业级SiC模块产品线已高度契合SST固态变压器的需求 。

Pcore™2 ED3系列(1200V/540A-900A) :

拓扑适配:该系列采用半桥拓扑,是构建CHB单元和DAB桥臂的基本单元。其高达900A的电流等级 使得在大功率SST中可以减少模块并联数量,简化母线排设计。

关键技术:采用了高性能的 氮化硅(Si3N4)AMB陶瓷基板。相比传统的氧化铝(Al2O3)DBC,Si3N4的导热率高3倍(90 W/mK),抗弯强度高1.5倍(700 MPa) 。这一特性完美解决了SST高频运行下的热应力问题,显著提升了模块在剧烈温度循环下的可靠性。

性能指标:BMF540R12MZA3模块的Rds(on)典型值仅为2.2mΩ(25°C),且在175°C高温下仍保持优异特性 。其内部集成的SiC体二极管或并联的SBD具有极低的反向恢复电荷(Qrr),这对于DAB拓扑中避免硬开关损耗至关重要。

E1B/E2B及34mm/62mm系列:

提供从40A到540A的宽电流范围覆盖,且封装形式兼容传统的IGBT标准封装(如62mm),大大降低了SST工程师从Si向SiC升级的机械设计门槛 。E1B系列的H桥配置更是直接对应了CHB的一个子单元,提升了集成度 。

5.2 驱动解决方案:基本半导体子公司青铜剑技术(Bronze Technologies)的护航

驱动器是连接数字控制与模拟功率世界的桥梁。青铜剑技术针对SiC SST的“硬骨头”推出了针对性的解决方案。

6AB0460T12系列(ANPC/多电平专用) :

高绝缘:提供高达 6000Vac 的原副边绝缘耐压 。在SST的CHB拓扑中,不同单元之间存在极高的电位差,高绝缘驱动是系统安全的底线。

多通道集成:单板集成6通道驱动,单通道功率4W,峰值电流±60A,非常适合驱动大功率SiC模块构成的复杂多电平拓扑 。

2CP0225Txx系列(即插即用型) :

高频能力:最大开关频率支持到 200kHz ,完全覆盖了SiC DC-DC级(50-100kHz)的需求,消除了驱动器成为频率瓶颈的可能性。

有源钳位(Active Clamping) :针对SiC关断时的电压过冲问题,集成了有源钳位功能 。当检测到Vds超标时,驱动器会自动微导通门极,将电压钳位在安全范围内,这允许SST设计者在母线电压设计上留出更小的裕量,提升电压利用率。

米勒钳位(Miller Clamping) :针对高dv/dt引发的误导通(Crosstalk)风险,集成了米勒钳位功能,在关断期间提供低阻抗回路锁死门极电压 。

短路保护:针对SiC短路耐受力弱的特点,采用了快速响应的Vds去饱和检测,并配合**软关断(Soft Turn-off)**技术,在检测到短路时慢速关断,避免因电流切断过快(di/dt过大)导致的电压尖峰击穿模块 。

5.3 供应链协同效应

国产SiC模块(BASiC)与驱动器(Bronze)的成熟,不仅意味着成本的大幅下降(相比进口方案降低30%-50%),更重要的是形成了技术适配的闭环。驱动器厂商针对国产模块的寄生参数特性优化了驱动电阻、保护阈值和死区时间,极大地降低了SST固态变压器系统集成的难度和风险。例如,基本半导体的文档中直接引用青铜剑的驱动方案作为推荐配置 ,显示了上下游的高度协同。

6. 结论

固态变压器(SST)代表了电力电子技术在配电领域的最高形态。随着级联H桥(CHB)在AC-DC级和双有源桥(DAB)/CLLC在DC-DC级的主流地位确立,SST固态变压器的技术路线已逐渐清晰。

碳化硅(SiC)技术是SST固态变压器从概念走向实用的决定性因素。它将AC-DC级的开关频率从kHz级提升至 20kHz+ ,将DC-DC级推向 50-100kHz+ ,从而兑现了SST固态变压器在体积、重量和动态性能上的巨大红利。然而,这一进程伴随着高频绝缘、EMI抑制和高密度散热等严峻的工程挑战。

令人振奋的是,中国本土供应链已经做好了准备。以基本半导体为代表的器件厂商提供了基于先进Si3N4 AMB工艺的高性能SiC模块,解决了核心功率器件的“卡脖子”问题;以青铜剑技术为代表的驱动厂商则提供了具备高绝缘、高频及完备保护功能的驱动解决方案,解决了“好马配好鞍”的应用难题。两者的结合,标志着国产SST产业链已具备了从核心元器件到系统集成的全链条自主可控能力,预示着2026年将成为国产固态变压器规模化应用的元年。

表1:SST各级主流拓扑与SiC应用特性总结

| 变换级 | 主流拓扑 | 核心优势 | SiC器件典型规格 | SiC开关频率 | 技术红利 | 关键挑战 |

|---|---|---|---|---|---|---|

| AC-DC | 级联H桥 (CHB) | 模块化、低谐波、器件应力低 | 1200V/1700V 半桥模块 | 20 kHz - 40 kHz | 输入滤波器体积减小90%,高带宽控制 | 单元间直流电压平衡,大量隔离电源需求 |

| DC-DC | 双有源桥 (DAB) | 双向流动、控制简单、宽电压范围 | 1200V/1700V 半桥模块 | 40 kHz - 100 kHz | 变压器体积微型化,磁集成 | 轻载ZVS丢失,高频磁损耗,绝缘应力 |

| DC-DC | CLLC 谐振 | 全范围软开关、极致效率 | 1200V/1700V 半桥模块 | 50 kHz - 150 kHz | 峰值效率>98%,低EMI | 调频控制复杂,磁性元件设计难度大 |

表2:国产SiC供应链SST赋能分析

| 关键组件 | 代表厂商 | 核心产品示例 | 针对SST的优化特性 | 解决的工程痛点 |

|---|---|---|---|---|

| SiC模块 | 基本半导体 | Pcore™2 ED3 (BMF540R12MZA3) | Si3N4 AMB基板,低Rds(on) | 高导热、高机械强度,适应SST高频热循环 |

| SiC模块 | 基本半导体 | 34mm/62mm系列 | 标准封装,1200V/80A-540A | 兼容现有结构,降低机械设计成本 |

| 驱动器 | 青铜剑技术 | 2CP0225Txx | 200kHz频率,有源/米勒钳位 | 支持SiC高频开关,防止误导通和过压击穿 |

| 驱动器 | 青铜剑技术 | 6AB0460T12 | 6000Vac绝缘,6通道集成 | 满足CHB拓扑的高压隔离和高集成度需求 |

审核编辑 黄宇